В декабре 2018 года на терминале АО «Находкинский морской торговый порт» встал под перегрузку опытный теплоход с грузом навалочного глинозема.

Ранее в порту Находка данный груз никогда не перегружался и его обработка стала возможной благодаря реализации совместного проекта Находкинского морского торгового порта, компании РУСАЛ и инжиниринговой компании TTS, предприятием по производству оборудования для сыпучих грузов.

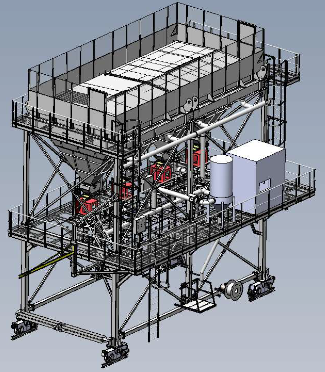

Рис. 1.

Целью проекта являлось создание универсального мобильного бункерного комплекса для грейферной перевалки навалочного глинозема из морских судов на железнодорожный транспорт, а именно в полувагоны, оборудованные мягкими герметичными вкладышами для перевозок гигроскопических грузов, и последующей транспортировки импортного глинозема на алюминиевые предприятия РУСАЛа.

Данный проект выгоден всем участникам процесса: для порта – это привлечение стабильного потока импортного груза, для АО «РЖД» это возможность проведения сдвоенных операций по загрузке вагонов, поступивших в порт под выгрузку экспортных грузов, импортным грузом и его отправка вглубь страны, для РУСАЛа – это развитие перевалки глинозема в Дальневосточном регионе.

Важной задачей данного проекта являлась необходимость обеспечения пылеподавления при перегрузке глинозема через бункер и аспирации вкладышей при их погрузке грузом, а так же сбор и утилизация пыли по замкнутому циклу для соблюдения ПДК рабочей зоны.

Глинозем – груз гигроскопичный, поэтому особую важность также имеет проведение его погрузки во вкладыш, установленный в полувагоне, без повреждений вкладыша при погрузке, так как в противном случае это негативно может отразиться на его сохранности при транспортировке – сквозь любые повреждения во вкладыш проникает влага, происходит намокание груза и его дальнейшее замоноличивание, что крайне негативно влияет на возможность его вовлечения в производство.

Также важным являлось получение информации о количестве глинозема, погруженного в полувагоны непосредственно при погрузке через бункер до его взвешивания на сертифицированных ж/д весах до сдачи вагонов с грузом ж/д перевозчику.

Все эти вопросы были успешно решены при реализации проекта.

Универсальная бункерная установка представленная на рис.1 и рис. 2 состоит из:

- Несущей металлоконструкции бункера с лестницами, колесными парами и устройством закрытия бункера (крышками);

- Металлоконструкции из 2 сдвоенных чаш бункеров;

- Решеток и системы Flax-flap;

- 4 секторных затворов;

- 4 расходомеров;

- 4 загрузочных фланцев с выведенными каналами погрузки глинозема, аспирации и наддува;

- траверсы для подъема вкладыша (ВВМР) из полувагона;

- Консольного крана;

- Пневматической системы;

- Системы аспирации;

- Системы управления и электроснабжения бункера.

Рис. 2. Общая схема бункера

Перегрузка из судна во вкладыш в полувагоне через грейферную бункерную установку производится следующим образом. Портальный кран в грейферном режиме производит наполнение чаш бункеров глиноземом, при этом включается аспирация чаш бункера.

Разработанная портом Рабочая технологическая карта (РТК) перегрузки предусматривает при зачерпывании грейфером глинозема из трюма удаление излишков глинозема из грейфера портального крана после зачерпывания и максимально возможное его стекание в трюме судна на минимальной высоте от уровня груза, перенос грейфера и его вывешивание над бункером на минимальной высоте и аккуратное раскрытие грейфера над бункером.

В верхней части бункера, в месте ссыпания груза с грейфера портального крана, установлены специально разработанные решетки и система клапанов flex-flap.

Решетки выполнены сетчатыми с ячейками определенного размера, не позволяющими пропускать посторонние предметы в чаши бункера.

Система flex-flap представляет собой особую конструкцию, состоящую из специальных уплотнительных пластин, которые служат в качестве односторонних клапанов, пропускающих груз через себя и после этого закрывающихся, что не дает пыли выйти обратно наружу после высыпания глинозема из грейфера в бункер.

Также по периметру верхней части бункера был сделан фартук из листа и из пылезащитной сетки, создающей ветро-тень в момент открытия грейфера.

Для отвода пыли изнутри чаш бункера предусмотрены воздуховоды с регулируемыми задвижками, которые связаны со специальной фильтрующей установкой, расположенной на бункере. На нее же выведены воздуховоды с регулируемыми задвижками, предназначенными для удаления запыленного воздуха из загружаемых глиноземом вкладышей.

В установленный под бункером полувагон с разложенным по дну кузова полувагона ВВМР опускается погрузочная траверса, в гнездах которой производится раскрепление загрузочных рукавов вкладыша в раскрытом положении. После чего траверса поднимается в верхнее положение и обеспечивает примыкание раскрытых рукавов вкладыша к загрузочным фланцам бункера. Включается раздув вкладыша, обеспечивающий предварительный раздув вкладыша перед погрузкой в полувагоне непосредственно под бункером и поддерживающий его в раздутом состоянии во время погрузки глинозема во вкладыш. Открываются секторные затворы чашек бункера, начинается погрузка глинозема в ВВМР и включается аспирация вытесняемого из вкладышей при погрузке воздуха. По завершении программы погрузки ВВМР погрузка и аспирация ВВМР выключается, траверса опускается на погруженный объем глинозема в ВВМР в полувагоне, производится отсоединение загрузочных рукавов траверсы от погруженного глиноземом вкладыша, траверса поднимается в верхнее положение и следующий полувагон устанавливается под бункерную установку.

Остатки пыли после очистки из фильтрующей установки собираются в специализированный закрытый мягкий контейнер (биг бег), размещенный на специально установленный на бункере в нижней его части платформе. После окончания накопления пыли в биг бег на платформе, последний снимается с данной платформы и высыпается в бункер.

Таким образом, сбор и утилизация пыли происходит полностью по закрытому циклу.

Анализ воздуха рабочей зоны при проведении перегрузки глинозема через бункер показал, что пыление находится в установленных пределах ПДК рабочей зоны.

Задача исключения повреждений вкладыша при погрузке была решена за счет специально разработанной и реализованной в данном проекте технологии предварительного раздутия вкладыша перед погрузкой в полувагоне непосредственно под бункером и поддержания его в раздутом состоянии во время погрузки глинозема во вкладыш, за счет чего удалось исключить образование складок материала вкладыша в полувагоне перед и во время погрузки.

Рис. 3. Погрузка глинозема в предварительно раздутый вкладыш с аспирацией

Использованные ранее технологии погрузки сыпучих материалов в вагонные вкладыши в полувагонах не позволяли полностью исключить образование таких складок, которые при их заваливании сыпучим глиноземом уменьшали внутренний погрузочный объем вкладыша и вызывали рывки ткани вкладыша, что приводило к повреждению и обрывам как внутреннего, так и внешнего слоев вкладыша и, соответственно, к намоканию глинозема во время транспортировки за счет проникновению во вкладыш влаги через полученные таким образом повреждения вкладыша.

При раздуве вкладыш принимает форму полного кузова полувагона, что позволяет убрать складки за счет создания избыточного давления во вкладыше, максимизировать внутренний объем вкладыша при погрузке и обеспечить загрузку глинозема до грузоподъемности вагона (рис.3).

Как показано на рис.4, для выполнения раздува, рукава вкладыша посредством специальной подъемной траверсы, при ее перемещении в верхнее рабочее положение, стыкуются с загрузочными рукавами бункера. На загрузочных фланцах бункера предусмотрены специальные каналы, через которые воздух от вентиляторов раздува попадает во вкладыш. Вентиляторы раздува расположены на бункере и связываются воздуховодами с загрузочными головками бункера.

Рис. 4. Примыкание расправленного загрузочного рукава вкладыша на установочной траверсе к фланцу загрузочной головки бункера

Сочетание примененных технологий предварительного раздува и одновременно регулируемой аспирации вкладыша при погрузке позволило не только обеспечить минимальное избыточное давление во вкладыше, исключающее опасное для сохранности груза образование и заваливание складок глиноземом, но и одновременно обеспылить вкладыш и рабочую зону погрузки.

Задача определения количества груза, загруженного непосредственно во вкладыш, была решена за счет применения технологии расходомеров, специальных устройств, работающих на принципе преобразования динамического движения груза через расходомер в электрический сигнал.

Электронный сигнал подается на преобразователь блока управления, где посредством электронной программы преобразуется в количественное значение как погруженного груза в килограммах, так и скорости потока груза в килограммах в час.

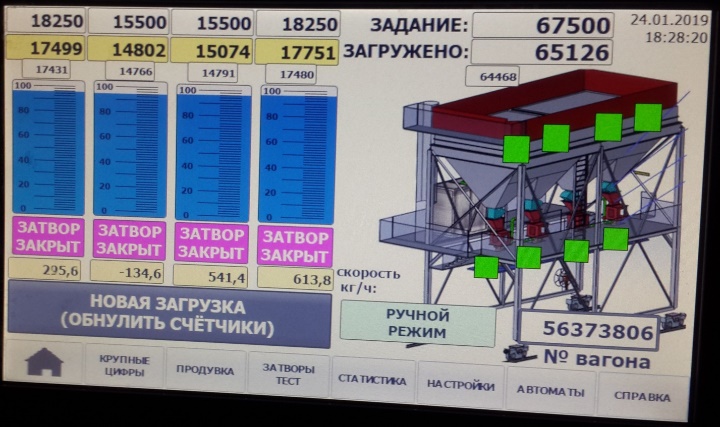

Рис. 5. Отображение дисплея рабочего пульта оператора бункерной установки

Программный комплекс (рис.5), разработанный под данную технологию, позволяет выполнять ряд задач и существенно упрощает работу операторов бункера. Основные функции, выполняемые программным комплексом:

- суммирование показаний со всех загрузочных мест и отображение полной загрузки полувагона;

- корректировка погрешностей веса при погрузке;

- сбор статистических данных по предыдущим погрузкам;

- предотвращение пересыпания загружаемого вкладыша посредством закрытия затворов по команде датчиков заполнения;

- контроль заполнения бункера (наличия груза в бункере) на всех этапах погрузки.

Еще одной из существенных задач являлось разработка конструкции бункера в привязке к планируемому месту его установки с учетом соблюдения следующих условий:

- обеспечение вместимости бункера кратной для загрузки вкладыша в полувагоне,

- выдерживание максимально допустимых вертикальных габаритов для обеспечения обзора оператору портального крана,

- соблюдение габаритов приближения к железнодорожным составам, габаритам строений и сооружений по всей длине фронта перемещения бункера,

- обеспечение обзорности решеток чаш бункера оператором портального крана (рис. 6).

Рис. 6. Перегрузка глинозема через бункерную установку во вкладыши в полувагоны

При обработке первой опытной судовой партии было установлено, что оператор портального крана из кабины беспрепятственно видит чаши бункера на дальнем и ближнем вылете стрелы.

При движении ж/д составов как под бункером, так и с его внешней стороны, все габариты приближения выдержаны на всей длине перегрузочного фронта.

Принципиальной отличительной чертой бункера является его мобильность.

В соответствии с планом выгрузки судна, требуется периодическое перемещение бункера для его размещения около определенного трюма грузового судна. Благодаря установке бункера на опорные рельсы, перемещение возможно по всему погрузочному фронту, облегчая тем самым процесс перегрузки.

Перемещению по всему причалу также способствует установленная на бункере система электроснабжения, представленная в виде электрического кабельного барабана. Длина кабеля и управление кабельным барабаном реализованы таким образом, чтобы не производить длительные переподключения с одного места электроснабжения на другое. Длина кабеля подобрана оптимально для работы по всему причалу с одного места электроснабжения.

Из мобильных свойств бункера также стоит отметить относительно небольшой его вес – порядка 53 тонн в собранном виде. Металлоконструкцию и системы бункера выполнили таким образом, чтобы в дальнейшем при необходимости без длительных ожиданий имелось возможность быстрого демонтажа и монтажа на новом месте эксплуатации.

Несмотря на меньший по сравнению с аналогами вес и размеры, бункер сочетает в себе многие функции, которые не используются на других стационарных точках погрузки глинозема/на других портовых терминалах. И вместе с тем, бункер обладает большей мобильностью, чем другие подобные проекты.

При выгрузке опытной партии глинозема в Находкинском морском торговом порту достигнутая производительность составила 800-900 т/смена при номинальной производительности бункера 1200 тонн/смена. Данные показатели говорят о том, что скорость работы на мобильном бункере сопоставима с аналогичными бункерными установками больших по габаритам размеров и работающих при перегрузке на 2 полувагона, установленных на 2 параллельных ж/д путях одновременно, например, на бункерной установке, размещенной на IV районе Морского Порта Санкт-Петербург (где средняя расчетная скорость погрузки составляет те же 800-900 т/смена).

В настоящее время проводится модернизация бункерной установки, установленной на территории АО «Ванинский морской торговый порт», которая предполагает для организации погрузки глинозема в полувагоны с вагонными вкладышами использование аналогичного способа предварительного раздува вкладыша перед погрузкой.